(Binders for Refractory Castables: An Overview)

R.Sarkar

بخش دوم

پژوهشگران عرصه ی دیرگداز به دنبال سیمان هایی با مقدار CaO کم بودند ، بدون اینکه در ویژگیهای مربوط به استحکام آن تفاوت زیادی ایجاد شده باشد. کارهای تحقیقاتی که بر روی کاهش میزان CaO سیمان آلومینایی انجام شد بر توسعه صنایع تولید جرم نسوز برای کاربردهای دما بالا نیز تأثیر مثبت داشته است. حدود نیم قرن پیش ، سیمان آلومینایی حاوی 35 تا 40 درصد جرمی Al2O3 و بین 50 تا 55 درصد جرمی CaO بودند که به سیمانهای آلومینا بالای امروزی که حاوی آلومینا تا 80 درصد به همراه حدود 17-18 درصد CaO ارتقا یافتند.

در حال حاضر ، سیمان آلومینایی بر اساس مقدار آلومینای آن به درجه های مختلفی طبقه بندی می شود. همه این گریدها دارای مواد اولیه ، شرایط فرایندی ، خواص و زمینه های کاربردی متفاوت هستند. سیمان های حاوی آلومینای کم، که در ابتدا توسعه یافته بودند ، هنوز هم مورد استفاده قرار می گیرند و از مواد اولیه خام چون سنگ آهک و بوکسیت تولید می شوند که ناخالصی های مربوط به مواد اولیه در ترکیب سیمان باقی مانده و بر ویژگی های سیمان تأثیر منفی گذاشته و کاربرد آن را در دمای بالاتر از 1250 تا 1300 درجه سانتی گراد محدود می کند. مواد اولیه خالص تر، فقط می تواند خواص و دمای کاربرد را کمی بهبود بخشد. سیمان با آلومینای خلوص بالا، بیشتر از مواد اولیه مصنوعی مانند آهک هیدراته (تولید شده توسط هیدراتاسیون سنگ آهک کلسینه شده) و آلومینای کلسینه (از فرآیند بایر) تهیه می شود. این سیمانهای خلوص بالا ، که عموماً سیمان آلومینای بالا (HAC) نامیده می شوند ، همچنین دارای مقدار آلومینای بسیار بالا ، حتی تا 80٪ وزنی Al2O3 هستند و می توانند تا دمای 1700 درجه سانتی گراد استفاده شوند.

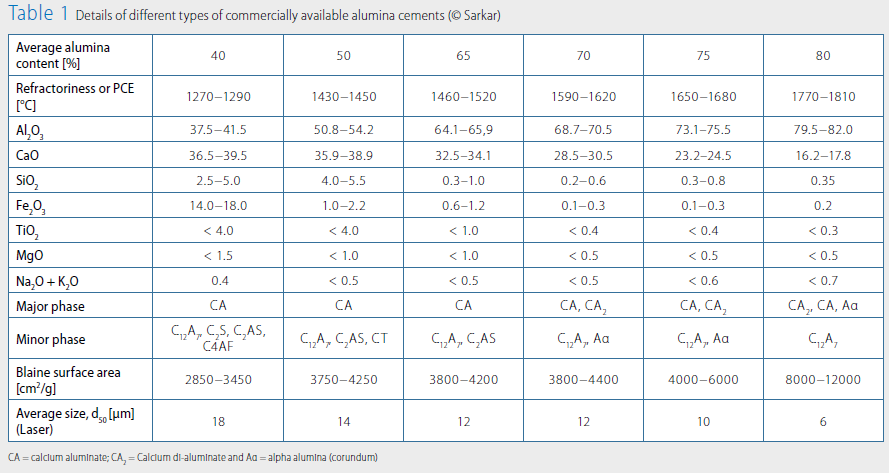

بهبود کیفیت سیمان از طریق استفاده از مواد خام سنتز شده یا فرآوری شده با خلوص بالا ، بهبود شرایط فرآیندی، آسیابکاری دقیق تر و ریزتر و غیره امکان پذیر است. جزییات انواع مختلف سیمان آلومینایی تجاری موجود و مورد استفاده در صنعت جرم نسوز در جدول زیر آمده است:

آبی که در حین اختلاط به ترکیب جرم اضافه می شود دو نقش عمده دارد: 1- برای هیدراتاسیون کامل ذرات سیمان مورد نیاز است و 2- همچنین اجازه می دهد تا ترکیب جریان یابد. از این رو ، مقدار آب مورد استفاده در هنگام اختلاط نقش مهمی در ایجاد خواص مختلف دارد. مقدار کمتر آب اجازه نمی دهد سیمان به طور کامل هیدراته شود ، که باعث توسعه ضعیف استحکام و همچنین ویژگی های جریانی ضعیف می شود. مجدداً ، هرگونه آب اضافی پس از خشک شدن باعث ایجاد ساختار متخلخل شده و باعث کاهش چگالی و استحکام می گردد. همچنین ، آب اضافی ممکن است جدایش گرانشی را در ترکیب افزایش دهد و ممکن است رشد فازهای هیدراته سیمان را افزایش دهد و باعث ایجاد بلورهای هیدراته بزرگتر و استحکام ضعیف شود.

هنگامی که سیمان آلومینایی در جرم نسوز استفاده شده و همان زمان با آب در محل مخلوط می شود ، فازهای هیدراته شکل می گیرند و در دماهای پایین استحکام ایجاد می کنند. دو فاز هیدراته شده اصلی ، یعنی CAH10 و C2AH8 ، دارای طبیعت نیمه پایدار بوده و در حین پخت و خشک شدن به فاز C3AH6 پایدار تبدیل می شوند. تمام فازهای CAH10 و C2AH8 زیر 200 درجه سانتیگراد به طور کامل به فاز C3AH6 تبدیل می شوند و در هنگام پخت بالای 300 درجه سانتیگراد ، این فاز C3AH6 دهیدراته شده تا یک فاز نیمه پایدار C12A7 ایجاد کند.

تجزیه فازهای هیدراته در حین گرمایش پیوندهای موجود در جرم سیمانی را مختل می کند و استحکام به شدت کاهش می یابد. به طور کلی این پدیده در دمای بیشتر از 300 درجه سانتی گراد اتفاق می افتد. هنگامی که مقدار سیمان در ترکیب بیشتر باشد ، تضعیف استحکام شدیدتر می شود. کاهش استحکام با افزایش شدید تخلخل ناشی از دهیدراته شدن همراه است. محاسبه شده است که 1 سانتی متر مکعب از CAH10 به 0.489 سانتی متر مکعب فاز هیدراته جامد و 0.568 سانتی متر مکعب آب تبدیل می شود.

حذف این رطوبت باعث ایجاد فضای خالی بیش از حجم فاز هیدراته باقی مانده می شود. اگر تبدیل به آرامی انجام شود ، تخلخل ایجاد شده به دلیل این تغییر حجم ممکن است با محصولات هیدراتاسیون تازه تشکیل شده از هیدراتاسیون ثانویه پر شود. به طور کلی در دمای بالاتر از 1000 درجه سانتی گراد، افزایش مجدد استحکام با شروع زینترینگ در ترکیب جرم ، شروع می شود.

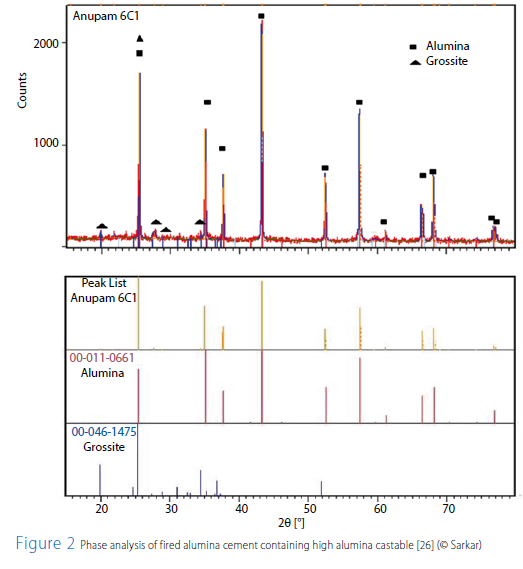

وقتی جرم حاوی سیمان در دمای بالای 300 درجه سانتی گراد گرم می شود ، فاز C12A7 با ذرات آلومینای ریزتر موجود واکنش نشان می دهد و یک فاز CA ایجاد می کند که این موضوع در دمای بالاتر از 900 تا 1000 درجه سانتی گراد رخ می دهد. در دماهای بالاتر حتی فاز CA تشکیل شده با آلومینای ریز موجود واکنش داده و فاز CA2 (گروسیت) را تشکیل می دهد. بنابراین ، برای جرم های خالص بر پایه آلومینا ، مراحل نهایی در بدنه پخت شده به صورت گروسیت و کوراندوم خواهد بود ، همانطور که در شکل نشان داده شده است. در حین پخت ، ذرات ریز ناشی از تجزیه هیدراتهای سیمان به زینترینگ جرم ها که از 900 تا 1000 درجه سانتی گراد شروع می شود ، کمک می کند. بنابراین ، استحکام جرم دوباره از این دما افزایش می یابد. سیمان حاوی مقادیر بسیار زیاد آلومینا (~ 80٪) حاوی CA2 به عنوان فاز غالب است. از این رو ، این سیمان ها ممکن است به دلیل مقدار کمتر CaO ، فعالیت هیدرولیکی کمتری داشته باشند. برای افزایش فعالیت هیدرولیکی این سیمان ها، ریزتر کردن اجزا با آسیاب طولانی ، افزایش واکنش پذیری فاز CA2 با محدود کردن رشد دانه و غیره برنامه ریزی شدند. این سیمان ها مفید خواهند بود ، زیرا فاز CA2 منجر به تشکیل بیش از حد AH3 در طول هیدراتاسیون می شود. بنابراین منافذ ترکیب جرم را بهتر پر می کند و در نتیجه مقدار فشردگی و استحکام آن بهبود می یابد. همچنین براساس دیاگرام فازی، فاز CA2 دارای دمای لیکوئیدوس حدود 160 درجه سانتی گراد بالاتر از فاز CA است، و بنابراین برای کاربردهای درجه حرارت بالا مناسب تر است.